Máy cắt dây là một công cụ không thể thiếu trong ngành cơ khí chính xác. Nó được sử dụng để cắt các chi tiết phức tạp có độ chính xác cao từ nhiều loại vật liệu khác nhau, bao gồm kim loại, nhựa và gốm sứ. Với sự phát triển của công nghệ, máy cắt dây đã trở thành một trong những công cụ quan trọng và hiệu quả nhất trong việc sản xuất các chi tiết cơ khí chính xác.

Giới thiệu về Máy cắt dây trong cơ khí chính xác

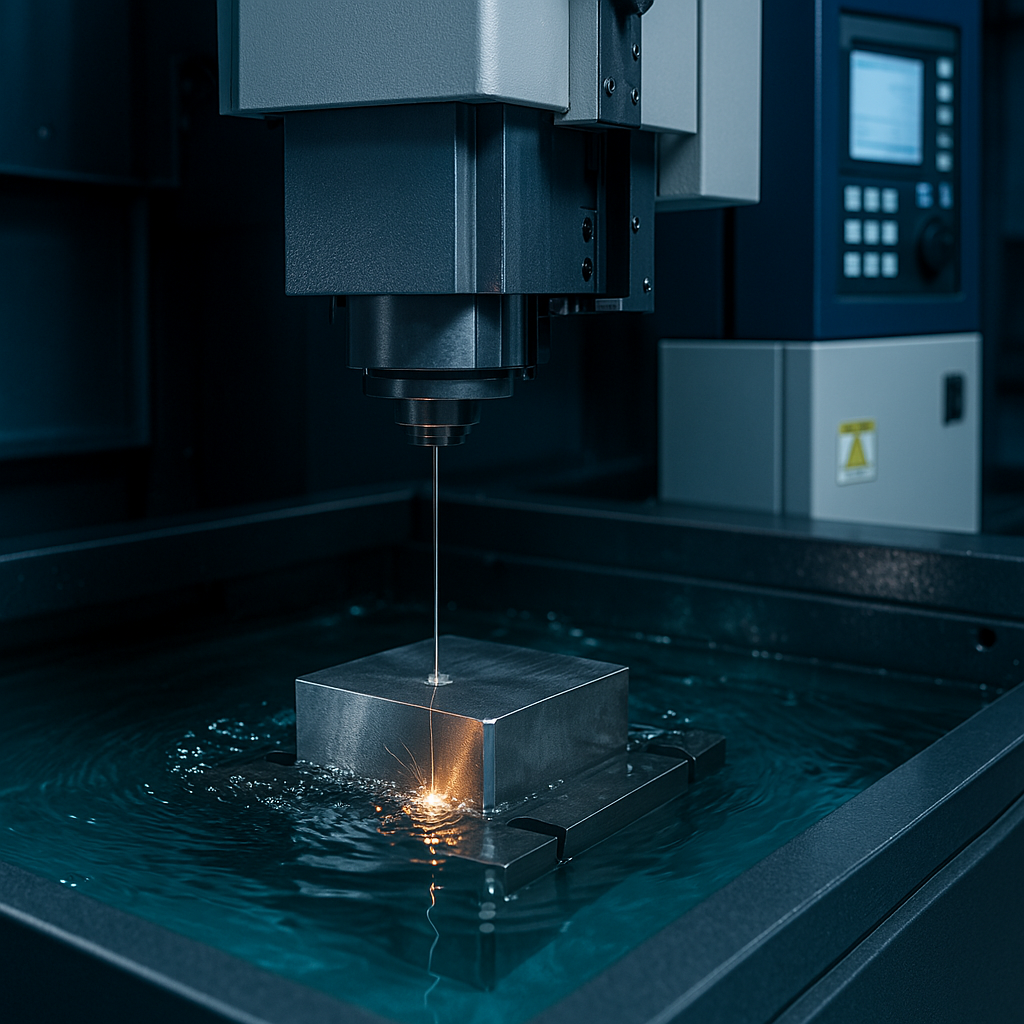

Mắy cắt dây là một công cụ cắt chính xác được sử dụng trong ngành cơ khí. Nó hoạt động dựa trên nguyên lý điện cực ăn mòn (EDM) và có khả năng cắt các chi tiết với độ chính xác rất cao. Quá trình cắt bằng máy cắt dây không tạo ra ứng suất nhiệt, giúp bảo vệ chất lượng của chi tiết cắt. Điều này làm cho mắy cắt dây trở thành một công cụ lý tưởng cho việc sản xuất các chi tiết có độ chính xác cao và bề mặt mịn.

Máy cắt dây được sử dụng rộng rãi trong các ngành công nghiệp như ô tô, hàng không, điện tử và y tế. Nó có thể cắt được các vật liệu cứng và giòn, chẳng hạn như kim cương, gốm sứ và thủy tinh. Với khả năng cắt được các chi tiết phức tạp và có độ chính xác cao, máy cắt dây đã trở thành một công cụ quan trọng trong việc sản xuất các sản phẩm cơ khí chính xác.

Nguyên lý hoạt động và tính năng nổi trội

Máy cắt dây hoạt động dựa trên nguyên lý điện cực ăn mòn (EDM). Trong quá trình cắt, một dây dẫn điện mỏng được dẫn qua chi tiết cần cắt. Dây dẫn điện được nối với một nguồn điện có dòng điện xoay chiều (AC). Khi dòng điện chạy qua dây dẫn điện, nó sẽ tạo ra một hồ quang điện giữa dây dẫn điện và chi tiết cần cắt. Hồ quang điện này làm nóng chảy vật liệu tại điểm tiếp xúc, tạo thành một vết cắt hẹp và chính xác.

Máy cắt dây có nhiều tính năng nổi trội, bao gồm:

- Độ chính xác cao: Máy cắt dây có thể cắt các chi tiết với độ chính xác lên đến 0.001 mm, giúp sản xuất ra các chi tiết có độ chính xác cao và đáp ứng được yêu cầu của khách hàng.

- Độ mịn bề mặt cao: Bề mặt cắt của máy cắt dây thường rất mịn và không cần phải gia công thêm. Điều này giúp tiết kiệm thời gian và chi phí cho quá trình sản xuất.

- Không tạo ra ứng suất nhiệt: Quá trình cắt bằng máy cắt dây không tạo ra ứng suất nhiệt, giúp bảo vệ chất lượng của chi tiết cắt. Điều này đặc biệt quan trọng đối với các vật liệu nhạy cảm với nhiệt độ như thép không gỉ và titan.

- Có thể cắt các vật liệu cứng và giòn: Máy cắt dây có thể cắt được các vật liệu cứng và giòn, chẳng hạn như kim cương, gốm sứ và thủy tinh. Điều này làm cho nó trở thành một công cụ đa năng trong việc sản xuất các chi tiết cơ khí chính xác.

Ưu điểm và nhược điểm của Công nghệ cắt dây EDM

Máy cắt dây là một công nghệ cắt chính xác và hiệu quả, tuy nhiên nó cũng có những ưu điểm và nhược điểm riêng. Dưới đây là bảng so sánh giữa ưu điểm và nhược điểm của công nghệ cắt dây EDM:

| Ưu điểm | Nhược điểm |

|---|---|

| Độ chính xác cao | Chi phí đầu tư ban đầu lớn |

| Không tạo ra ứng suất nhiệt | Tốc độ cắt chậm hơn so với các công nghệ cắt khác |

| Độ mịn bề mặt cao | Yêu cầu kỹ thuật viên có kỹ năng cao |

| Có thể cắt các vật liệu cứng và giòn | Điều chỉnh tham số cắt phức tạp |

| Không cần gia công bề mặt sau khi cắt | Cần bảo dưỡng và chăm sóc định kỳ |

Vai trò của Máy cắt dây trong ngành cơ khí chính xác

Máy cắt dây là một công cụ quan trọng trong việc sản xuất các chi tiết cơ khí chính xác. Nó có vai trò quan trọng trong việc cắt các chi tiết phức tạp và có độ chính xác cao, từ đó đảm bảo chất lượng và đáp ứng được yêu cầu của khách hàng. Ngoài ra, máy cắt dây cũng giúp tiết kiệm thời gian và chi phí cho quá trình sản xuất, đặc biệt là trong việc cắt các vật liệu cứng và giòn.

Với sự phát triển của công nghệ, máy cắt dây đã trở thành một công cụ không thể thiếu trong ngành cơ khí chính xác. Nó được sử dụng rộng rãi trong các ngành công nghiệp như ô tô, hàng không, điện tử và y tế. Điều này cho thấy vai trò quan trọng của máy cắt dây trong việc đảm bảo chất lượng và hiệu quả sản xuất trong ngành cơ khí chính xác.

Tiêu chuẩn lựa chọn Máy cắt dây chất lượng cao

Việc lựa chọn máy cắt dây chất lượng cao là rất quan trọng để đảm bảo chất lượng và hiệu quả của quá trình cắt. Dưới đây là những tiêu chuẩn cần lưu ý khi lựa chọn máy cắt dây:

- Độ chính xác: Máy cắt dây cần có độ chính xác cao để đảm bảo chi tiết cắt có độ chính xác cao.

- Độ mịn bề mặt: Bề mặt cắt của máy cắt dây cần phải mịn để không cần phải gia công thêm sau khi cắt.

- Độ bền: Máy cắt dây cần có độ bền cao để có thể cắt được các vật liệu cứng và giòn.

- Thời gian sử dụng: Máy cắt dây cần có thời gian sử dụng lâu dài để giảm thiểu chi phí thay thế.

- Giá cả: Giá cả của máy cắt dây cần phải hợp lý và đáng đầu tư.

Các loại Máy cắt dây phổ biến trên thị trường

Hiện nay, trên thị trường có rất nhiều loại máy cắt dây khác nhau với nhiều tính năng và ứng dụng khác nhau. Dưới đây là một số loại máy cắt dây phổ biến hiện nay:

Máy cắt dây đơn

Máy cắt dây đơn là loại máy cắt dây đơn giản nhất và được sử dụng rộng rãi trong các ngành công nghiệp. Nó có thể cắt được các chi tiết có độ chính xác cao và bề mặt mịn. Tuy nhiên, tốc độ cắt của máy cắt dây đơn chậm hơn so với các loại máy cắt dây khác.

Máy cắt dây đa

Máy cắt dây đa là một phiên bản nâng cấp của máy cắt dây đơn. Nó có thể cắt nhiều chi tiết cùng một lúc, giúp tăng tốc độ sản xuất và tiết kiệm thời gian. Điều này làm cho nó trở thành một lựa chọn phổ biến trong các nhà máy sản xuất lớn.

Máy cắt dây tự động

Máy cắt dây tự động là loại máy cắt dây được tích hợp với các thiết bị tự động hoá và có thể hoạt động mà không cần sự can thiệp của con người. Nó giúp tăng hiệu quả và tiết kiệm chi phí lao động trong quá trình sản xuất.

Ứng dụng thực tế của Máy cắt dây trong cơ khí

Máy cắt dây được sử dụng rộng rãi trong nhiều lĩnh vực của ngành cơ khí chính xác. Dưới đây là một số ứng dụng thực tế của máy cắt dây:

- Cắt các chi tiết phức tạp và có độ chính xác cao trong sản xuất ô tô, máy bay, tàu thủy và thiết bị y tế.

- Cắt các khuôn mẫu và khuôn đúc để sản xuất các chi tiết cơ khí chính xác.

- Cắt các chi tiết kim loại như thép không gỉ, titan và nhôm.

- Cắt các vật liệu cứng và giòn như kim cương, gốm sứ và thủy tinh.

Bảo dưỡng và chăm sóc Máy cắt dây đúng cách

Để đảm bảo hiệu quả và tuổi thọ của máy cắt dây, việc bảo dưỡng và chăm sóc định kỳ là rất quan trọng. Dưới đây là một số điểm cần lưu ý khi bảo dưỡng và chăm sóc máy cắt dây:

- Làm sạch và bôi trơn định kỳ: Sử dụng dung dịch làm sạch và dầu bôi trơn để làm sạch và bảo vệ mắt cắt dây khỏi sự ăn mòn.

- Kiểm tra độ căng dây: Đảm bảo độ căng dây của mắt cắt dây đúng theo yêu cầu của nhà sản xuất để tránh các lỗi trong quá trình cắt.

- Thay thế đúng hạn: Thay thế mắt cắt dây khi đã qua thời hạn sử dụng để đảm bảo chất lượng cắt tốt nhất.

- Lưu trữ đúng cách: Bảo quản mắt cắt dây ở nơi khô ráo, thoáng mát và tránh tiếp xúc với ánh nắng trực tiếp.

Xu hướng phát triển của Máy cắt dây trong tương lai

Với sự phát triển của công nghệ, máy cắt dây cũng đang được nghiên cứu và phát triển để đáp ứng nhu cầu ngày càng cao của ngành cơ khí chính xác. Một số xu hướng phát triển của máy cắt dây trong tương lai có thể bao gồm:

- Tăng tốc độ cắt: Các nhà sản xuất đang nghiên cứu và phát triển các loại máy cắt dây có tốc độ cắt nhanh hơn để tăng hiệu quả sản xuất.

- Cải tiến tính năng: Máy cắt dây có thể được tích hợp với các tính năng mới như tự động hoá và kết nối mạng để tăng tính linh hoạt và hiệu quả trong quá trình sản xuất.

- Sử dụng vật liệu mới: Các nhà sản xuất đang nghiên cứu sử dụng các vật liệu mới để sản xuất máy cắt dây, từ đó giúp tăng độ bền và tuổi thọ của mắt cắt dây.

Các thương hiệu máy cắt dây phổ biến:

Có rất nhiều các thương hiệu máy cắt dây hiện nay phải kể đến như Sodick, Makino, Accutex…và Seibu đến từ Nhật Bản. Trong đó Seibu được coi là ông tổ của máy cắt dây khi cho ra đời dòng máy này đầu tiên trên thế giới vào năm 1972.

Kết luận

Máy cắt dây là một công nghệ cắt chính xác và hiệu quả trong ngành cơ khí chính xác. Nó có vai trò quan trọng trong việc sản xuất các chi tiết có độ chính xác cao và bề mặt mịn. Việc lựa chọn máy cắt dây chất lượng cao và bảo dưỡng đúng cách là rất quan trọng để đảm bảo hiệu quả và tuổi thọ của máy cắt dây. Trong tương lai, máy cắt dây sẽ tiếp tục được phát triển và cải tiến để đáp ứng nhu cầu ngày càng cao của ngành cơ khí chính xác.