Máy cắt dây EDM (Electric Discharge Machine) được sử dụng rộng rãi trong ngành công nghiệp gia công chính xác, đặc biệt là trong việc gia công các chi tiết phức tạp và đòi hỏi độ chính xác cao. Với khả năng cắt các vật liệu khó gia công như thép không gỉ, titan hay nhôm, máy cắt dây EDM đã trở thành một thiết bị không thể thiếu trong các nhà máy sản xuất. Nhờ vào công nghệ EDM, những chi tiết có độ chính xác tuyệt đối đã có thể được sản xuất một cách hiệu quả và chính xác đến từng micromet.

Trong bài viết này, chúng ta sẽ tìm hiểu về sự chính xác đáng kinh ngạc của máy cắt dây EDM thông qua 6 phần nội dung sau:

1. Cơ chế hoạt động của máy cắt dây EDM

1.1 Nguyên lý hoạt động

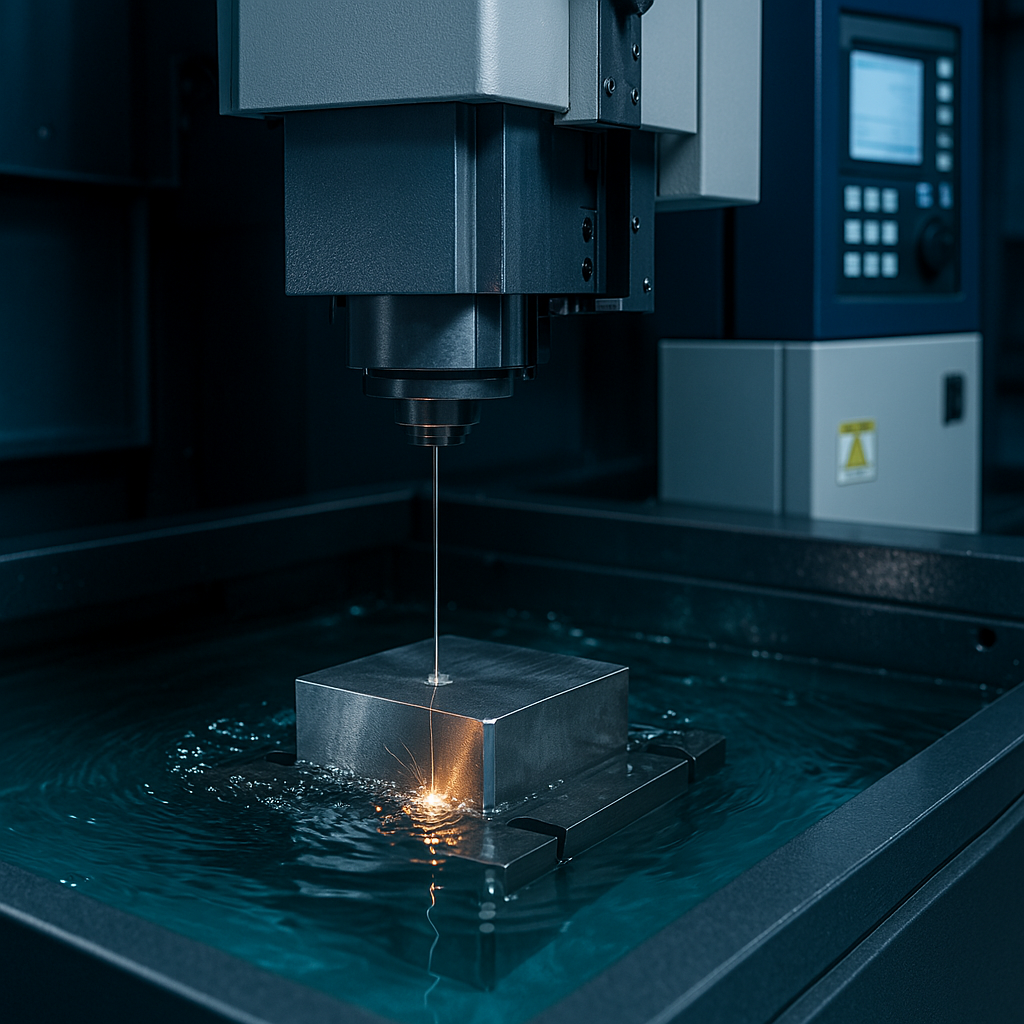

Máy cắt dây EDM hoạt động dựa trên hiện tượng xung điện giữa hai điểm trên bề mặt cần cắt. Điện cực dương (được gọi là điện cực cắt) được đặt gần vật liệu cần cắt và điện cực âm được đặt cách xa. Khi một dòng điện cao tần được đưa qua hai điện cực này, nó tạo ra một hiệu ứng xung điện giữa chúng. Sự tương tác giữa các hạt electron và các nguyên tử trong vật liệu khiến cho bề mặt của nó bị phá vỡ và tạo thành lỗ nhỏ.

Tuy nhiên, điểm đáng kinh ngạc của máy cắt dây EDM không chỉ nằm ở khả năng tạo ra các lỗ nhỏ trên bề mặt vật liệu. Máy cắt dây EDM còn có khả năng tạo ra các lỗ có đường kính từ vài micromet đến vài chục micromet. Điều này đòi hỏi sự chính xác và kiểm soát rất cao trong quá trình cắt.

1.2 Các bước trong quá trình cắt

Quá trình cắt bằng máy cắt dây EDM bao gồm các bước sau:

- Bước 1: Đối với các chi tiết phức tạp, trước hết cần thiết lập các thông số ban đầu như tốc độ cắt, áp suất dòng điện, điện cực cắt v.v. để đảm bảo quá trình cắt diễn ra chính xác và hiệu quả.

- Bước 2: Đưa vật liệu cần cắt vào trong máy và cố định nó sao cho không bị rung hoặc di chuyển trong quá trình cắt.

- Bước 3: Bắt đầu quá trình cắt bằng cách đưa dòng điện tới điện cực cắt và điện cực âm. Dòng điện này sẽ tạo ra hiệu ứng xung điện giữa hai điểm, làm phá vỡ bề mặt vật liệu.

- Bước 4: Các hạt kim loại và các mảnh vụn sẽ được tách ra khỏi bề mặt của vật liệu và lão hóa dưới tác động của dòng điện. Các hạt nhỏ này sẽ được nhấn xuống và rơi vào bể chứa nước bên dưới máy.

- Bước 5: Điều khiển các thông số cắt theo thời gian thực để đảm bảo sự chính xác và hiệu quả của quá trình cắt.

2. Độ chính xác đáng kinh ngạc của máy cắt dây EDM

2.1 Độ chính xác về độ dày của lớp cắt

Máy cắt dây EDM được coi là một trong những phương pháp gia công có độ chính xác cao nhất hiện nay. Độ dày của lớp cắt chỉ dao động từ 0,02mm đến 0,25mm, tuy nhiên, khả năng điều chỉnh độ dày này cũng phụ thuộc vào loại máy cắt dây EDM và các thông số kỹ thuật của nó.

Với độ chính xác đáng kinh ngạc này, máy cắt dây EDM đã được sử dụng rộng rãi trong việc sản xuất các chi tiết y tế, hàng không vũ trụ hay chế tạo máy móc công nghiệp. Với sự phát triển của công nghệ, các máy cắt dây EDM ngày càng được nâng cấp để đáp ứng nhu cầu gia công các chi tiết vô cùng phức tạp và độ chính xác cực cao.

2.2 Độ chính xác về hình dạng và kích thước của chi tiết

Không chỉ có độ dày của lớp cắt, máy cắt dây EDM còn có khả năng tạo ra các chi tiết với hình dạng và kích thước cực kỳ chính xác. Điều này đặc biệt quan trọng đối với các chi tiết phức tạp và có nhiều chi tiết nhỏ liên kết với nhau.

Ví dụ, trong việc sản xuất các bộ phận máy bay hay xe hơi, các kích thước phải được đảm bảo chính xác tuyệt đối để đảm bảo an toàn khi sử dụng. Sử dụng máy cắt dây EDM giúp đảm bảo rằng các chi tiết này sẽ có kích thước và hình dạng chính xác như mong muốn.

2.3 Độ chính xác của các góc cắt

Máy cắt dây EDM cũng cho phép tạo ra các góc cắt rất chính xác, đặc biệt là các góc cong và góc xẻ. Với khả năng cắt chính xác từng micromet, các góc cắt được tạo ra bởi máy cắt dây EDM có độ chính xác tuyệt đối và không bị méo mó hay lệch hướng.

Điều này rất quan trọng trong việc gia công các chi tiết có hình dạng phức tạp và yêu cầu độ chính xác cao. Nhờ vào công nghệ EDM, các chi tiết này có thể được sản xuất một cách đáng kinh ngạc với độ chính xác tuyệt đối.

3. Các ưu điểm của máy cắt dây EDM

3.1 Khả năng cắt các vật liệu khó gia công

Máy cắt dây EDM được sử dụng rộng rãi trong việc cắt các vật liệu khó gia công như thép không gỉ, titan hay nhôm. Điều này đặc biệt quan trọng trong việc sản xuất các chi tiết y tế hay hàng không vũ trụ, nơi yêu cầu một độ chính xác và độ bền cao.

Máy cắt dây EDM cho phép cắt các vật liệu này một cách hiệu quả và chính xác, giúp tiết kiệm thời gian và chi phí cho quá trình sản xuất.

3.2 Khả năng tạo ra các chi tiết phức tạp

Các máy cắt dây EDM có khả năng tạo ra các chi tiết có hình dạng phức tạp và chi tiết nhỏ liên kết với nhau. Điều này đặc biệt hữu ích trong việc sản xuất các chi tiết máy móc có tính chất phức tạp và yêu cầu độ chính xác cao.

Với máy cắt dây EDM, các chi tiết này có thể được sản xuất một cách hiệu quả và chính xác, giúp nâng cao năng suất và chất lượng của quá trình sản xuất.

3.3 Độ bền cao của các chi tiết

Các chi tiết được gia công bằng máy cắt dây EDM có độ bền cao hơn so với các phương pháp gia công khác. Điều này là do việc cắt bằng EDM không gây ra các biến dạng hay méo mó trong quá trình gia công.

Điều này cũng đồng nghĩa với việc chi tiết sẽ không bị biến dạng hay méo mó khi sử dụng, từ đó giúp tăng tuổi thọ và độ bền của sản phẩm.

4. Các ứng dụng của máy cắt dây EDM

Máy cắt dây EDM có rất nhiều ứng dụng trong các lĩnh vực công nghiệp khác nhau. Dưới đây là một số ứng dụng phổ biến của máy cắt dây EDM:

4.1 Gia công các chi tiết y tế

Máy cắt dây EDM được sử dụng rộng rãi trong việc sản xuất các chi tiết y tế như các bộ phận của máy chữa cháy, các bộ phận cơ khí trong các thiết bị y khoa hay các đầu dò y khoa. Sử dụng máy cắt dây EDM giúp đảm bảo tính chính xác và độ bền của các chi tiết này.

4.2 Sản xuất các linh kiện điện tử

Các máy cắt dây EDM cũng được sử dụng trong việc gia công các linh kiện điện tử như chip và mạch in. Việc sử dụng máy cắt dây EDM giúp tạo ra các linh kiện với độ chính xác cao, đồng thời giảm thiểu các sai số có thể gây ảnh hưởng đến hoạt động của linh kiện.

4.3 Sản xuất các chi tiết công nghiệp

Máy cắt dây EDM cũng được sử dụng rộng rãi trong việc sản xuất các chi tiết công nghiệp như các bộ phận máy bay, xe hơi hay thiết bị nặng. Khả năng tạo ra các chi tiết phức tạp và chính xác của máy cắt dây EDM là vô cùng quan trọng trong việc sản xuất các sản phẩm công nghiệp.

5. Các yếu tố ảnh hưởng đến sự chính xác của máy cắt dây EDM

5.1 Chất lượng điện cực cắt

Chất lượng của điện cực cắt có ảnh hưởng rất lớn đến sự chính xác của máy cắt dây EDM. Điện cực cắt phải được làm bằng các vật liệu có khả năng chịu nhiệt và độ bền cao, đồng thời cần được kiểm tra và thay thế định kỳ để đảm bảo sự hoạt động hiệu quả của máy.

5.2 Điều kiện môi trường

Một số điều kiện môi trường như nhiệt độ, độ ẩm hay ánh sáng có thể ảnh hưởng đến độ chính xác của máy cắt dây EDM. Vì vậy, việc đảm bảo các điều kiện này ổn định là cực kỳ quan trọng trong quá trình cắt.

5.3 Điều kiện làm việc của máy

Điều kiện làm việc của máy cũng đóng vai trò quan trọng đối với sự chính xác của máy cắt dây EDM. Việc bảo trì và vệ sinh máy định kỳ giúp duy trì hiệu suất hoạt động của máy, từ đó đảm bảo sự chính xác và độ ổn định khi gia công các chi tiết.

6. Các xu hướng trong công nghệ cắt dây EDM

Công nghệ cắt dây EDM đang ngày càng phát triển và được áp dụng rộng rãi trong các ngành công nghiệp khác nhau. Dưới đây là một số xu hướng đang được quan tâm trong lĩnh vực này:

6.1 Sử dụng các vật liệu mới

Với sự phát triển của công nghệ, các máy cắt dây EDM cũng đã có thể gia công được nhiều loại vật liệu khác nhau, đặc biệt là các vật liệu mới như kim loại thép không gỉ, titan hay nhôm. Điều này đem lại nhiều cơ hội mới trong việc sản xuất các sản phẩm có tính chất mới và đòi hơn.

6.2 Tích hợp trí tuệ nhân tạo

Việc tích hợp trí tuệ nhân tạo vào công nghệ cắt dây EDM giúp tăng cường khả năng tự động hóa và tối ưu hóa quy trình sản xuất. Các hệ thống trí tuệ nhân tạo có thể phân tích dữ liệu, dự đoán các lỗi có thể xảy ra và điều chỉnh quá trình gia công một cách linh hoạt, từ đó cải thiện hiệu suất và chất lượng sản phẩm.

6.3 Phát triển máy móc thông minh

Các máy cắt dây EDM ngày càng được phát triển với tính năng thông minh cao, có khả năng tự động chuẩn bị dữ liệu gia công, theo dõi quá trình sản xuất và tự động điều chỉnh các tham số cắt để đạt hiệu suất tối đa. Điều này giúp giảm thiểu sự can thiệp của con người trong quá trình sản xuất và nâng cao độ chính xác của sản phẩm cuối cùng.

6.4 Tiết kiệm năng lượng

Một trong những xu hướng quan trọng trong công nghệ cắt dây EDM là việc tiết kiệm năng lượng. Các nhà sản xuất đang tập trung vào việc phát triển các máy cắt dây EDM tiết kiệm năng lượng, giảm thiểu lãng phí và tối ưu hóa quy trình sản xuất. Việc sử dụng nguồn năng lượng hiệu quả không chỉ giúp giảm chi phí mà còn bảo vệ môi trường.

6.5 Kết nối Internet vạn vật (IoT)

Việc kết nối các máy cắt dây EDM vào Internet vạn vật (IoT) giúp theo dõi và điều khiển các quy trình sản xuất từ xa một cách hiệu quả. Thông qua việc thu thập và phân tích dữ liệu từ các máy móc, các nhà sản xuất có thể tối ưu hóa quy trình sản xuất, dự đoán các sự cố có thể xảy ra và thậm chí điều chỉnh các tham số sản xuất để đạt hiệu suất cao nhất.

7. Máy cắt dây EDM cho độ chính xác nhất hiện nay

Có nhiều thương hiệu máy cắt dây nổi tiếng, thế nhưng Seibu đến từ Nhật Bản có lẽ là thương hiệu máy cắt dây mà các chuyên gia am hiểu sâu về cơ khí chính xác đề xuất. Các máy cắt dây của Seibu được sản xuất 100% tại Nhật Bản và chỉ 50 chiếc được sản xuất mỗi tháng trên toàn cầu. Tìm hiều thêm về các dòng máy Seibu tại đây.

Kết luận

Trên đây là một số thông tin về công nghệ cắt dây EDM, từ nguyên lý hoạt động, ưu điểm, ứng dụng cho đến các yếu tố ảnh hưởng và xu hướng phát triển. Công nghệ cắt dây EDM đóng vai trò quan trọng trong việc sản xuất các chi tiết phức tạp và yêu cầu độ chính xác cao trong nhiều lĩnh vực khác nhau.

Việc áp dụng công nghệ cắt dây EDM không chỉ giúp tăng cường năng suất và chất lượng sản xuất mà còn mở ra nhiều cơ hội mới trong việc thiết kế và sản xuất các sản phẩm sáng tạo. Với sự phát triển không ngừng, công nghệ cắt dây EDM hứa hẹn sẽ ngày càng được ứng dụng rộng rãi và cải tiến để đáp ứng nhu cầu ngày càng cao của thị trường công nghiệp hiện đại.